RIBB3D: Nachhaltige Rippendecken mit 3D-gedruckter Schalung

Das Forschungsprojekt RIBB3D hinterfragt die herkömmliche Bauweise von Geschossdecken und zeigt, wie materialeffiziente Stahlbetontragwerke hergestellt werden können. Dabei wird eine 3D-gedruckte, massgeschneiderte Kunststoffschalung zur Herstellung von unkonventionellen gerippten Betondecken verwendet. Das neue Verfahren verbraucht 40 Prozent weniger Beton im Vergleich zu herkömmlichen Flachdecken - ohne Kompromisse bei der Leistungsfähigkeit.

Geschossdecken aus Stahlbeton machen in der Regel mehr als die Hälfte des CO2-Fussabdrucks von mehrstöckigen Gebäuden aus. Meistens werden Decken als massive Flachdecken mit konstanter Dicke hergestellt - nicht wegen ihrer Tragwerkseffizienz, sondern wegen der wirtschaftlichen ebenen Schalung, die zum Betonieren eingesetzt werden kann. RIBB3D setzt genau hier an und verwendet digitale Fabrikation, um nicht-standardmässige, optimierte Formen effizient herzustellen.

Design und Fertigung durch den Kraftfluss bestimmt

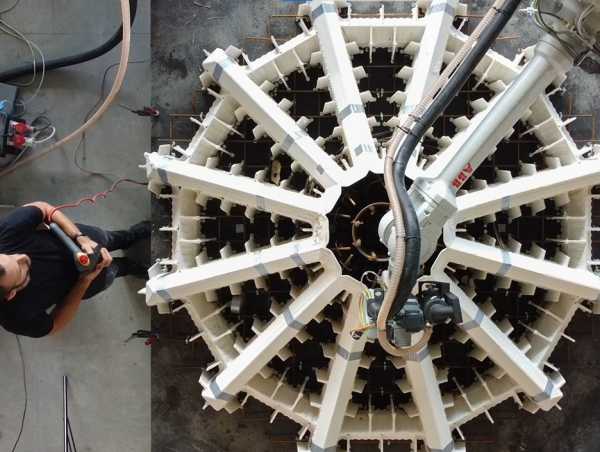

RIBB3D kombiniert Tragwerksplanung mit digitaler Fabrikation, um die Aussteifungsrippen der Deckenplatten dem Kraftfluss entsprechend anzuordnen. Zunächst berechneten die Forschenden die Richtungen der Hauptbiegemomente mit Hilfe einer Finite-Elemente-Analyse (FEA). Anschliessend importierten sie die resultierenden Vektoren in eine parametrische Konstruktionssoftware, in der das Rippenlayout generiert wurde. Basierend auf dem parametrischen Modell erfolgte sodann die statische Berechnung des Tragwerks , wobei der Materialverbrauch in Optimierungsschlaufen iterativ minimiert wurde.

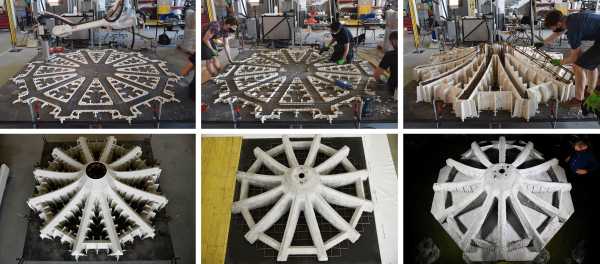

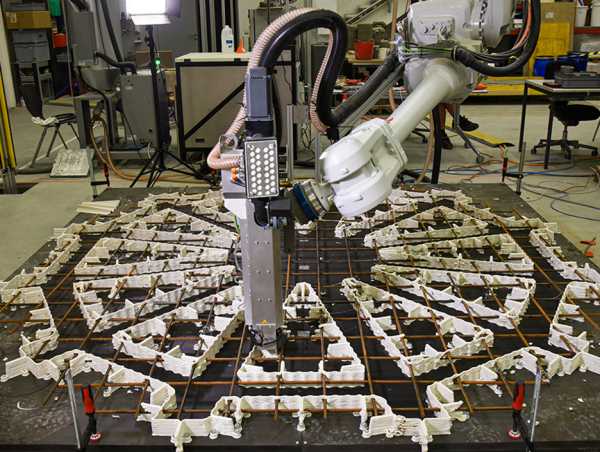

Das Verfahren wurde verwendet, um eine auf Stützen gelagerte, mehrfeldrige Geschossdecke mit einem Raster von 8 x 8 m zu entwerfen, von der ein Abschnitt mit 2,7 x 2,7 m hergestellt wurde. Ein Industrieroboter mit einem Thermoplast-Pellet-Extruder druckte die Schalung des Deckenprototyps in Originalgrösse. Die Konstruktion wurde mit konventionellen Bewehrungsstäben aus Betonstahl bewehrt, und es wurde handelsüblicher selbstverdichtender Beton eingesetzt.

Weniger Material, gleiche Leistungsfähigkeit

Das interdisziplinäre Forschungsteam verwendete neben dem neuartigen Schalungskonzept bewusst etablierte Technologien für Beton und Bewehrung, um die Einhaltung der Normen sicherzustellen. Der statische Belastungstest am hergestellten Prototyp ergab, dass die optimierte Konstruktion spröde Durchstanzversagen im Bereich der Decken-Stützen-Verbindung verhindert, und zugleich eine 80 Prozent höhere Traglast aufweist als eine herkömmliche, massive Flachdecke.

Die Ergebnisse zeigen, dass optimierte Rippendecken den Betonverbrauch gegenüber einer konventionellen Flachdecke um rund 40 Prozent reduzieren – bei gleicher Standsicherheit, Robustheit und Komfort, und mit herkömmlichem Beton. In Kombination mit CO2-reduziertem Beton lässt sich der CO2-Fussabdruck somit um rund zwei Drittel reduzieren. Dies verdeutlicht das Potenzial der Verwendung von 3D-gedruckten Schalungen aus Plastik zur automatisierten Herstellung materialeffizienter Geschossdecken und ebnet den Weg für eine nachhaltige Betonbauweise.

- Leitung: Massiv- und Brückenbau, Prof. Walter Kaufmann, D-BAUG, ETH Zürich

- Partner: Gramazio Kohler Research, D-ARCH, ETH Zürich

- Projektteam: Tobias Huber, Joris Burger, Jaime Mata-Falcón, Ena Lloret-Fritschi, Ping-Hsun Tsai

- ETH Lababore: Robotic Fabrication Laboratory, Bauhalle, Betonlabor

- Sponsoren: externe Seite SACAC AG, externe Seite Debrunner Acifer Bewehrungen

- Förderung: ETH Foundation, externe Seite Siemens, externe Seite Geberit, externe Seite NCCR Digital Fabrication